析氧型贵金属涂层钛阳极的研究进展 |

作者:本站 发布时间:2021-07-13 浏览:3583次 |

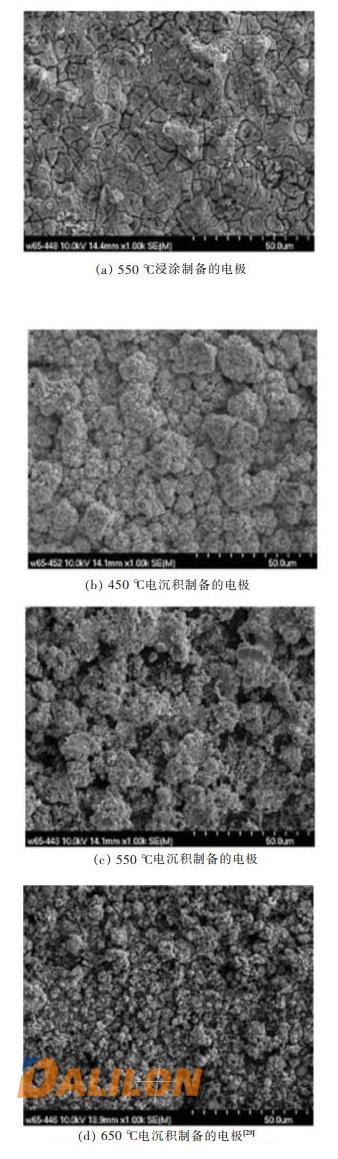

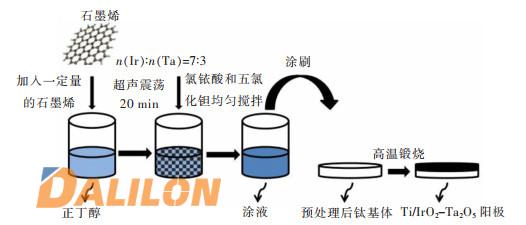

20世纪60年代,研究者们研制出了以钛为基体,其表面涂覆金属氧化物的钛基涂层电极,也称为DSA(Dimensionally Stable Anodes),其涂层氧化物主要包括RuO2,IrO2,MnO2,Ta2O5,PbO2,SnO2和TiO2等[1-2]。经过60多年的发展,该种电极已广泛应用于氯碱、氯酸盐、水电解、污水处理、有机物合成、阴极保护、电解等工业领域[3]。随着析氯型贵金属涂层钛阳极在氯碱工业的成功应用,析氧型贵金属涂层钛阳极逐渐受到研究者们的青睐。在酸性析氧环境中,阳极会受到严重的酸腐蚀和析氧的强氧化性,易发生损耗。因此,寻求具备优良电化学性能以及优越电解寿命的析氧型贵金属涂层钛阳极一直是研究者们的目标。铱系涂层和钌系涂层钛阳极是目前贵金属涂层钛阳极最主要的2种电极材料,其分别以RuO2和IrO2为主要活性物质,涂层的制备方法主要是热分解法和电沉积法[4]。研究者对钌系涂层钛阳极和铱系涂层钛阳极在析氧环境中进行了很多试验。研究表明钌系涂层阳极虽然在氯碱工业中己得到广泛应用,但在苛刻的酸性析氧环境中,其耐腐蚀性较差,易受电解液侵蚀,使用寿命短[5]。铱系涂层阳极虽然在析氧活性上不如钌系涂层阳极,但是在析氧的环境中能够保持一定的稳定性。因此,铱系涂层阳极是目前最受重用的析氧型阳极,研究者们通过改良涂层、改善制备方法等手段来不断提高铱系涂层阳极的性能[6-7]。本文综述了贵金属涂层阳极的研究进展,重点阐述了IrO2-Ta2O5涂层不同方法的改性研究。评述了各制备方法的优势和不足。同时,简单介绍了钛阳极的失效机理,并对涂层钛阳极的未来发展进行了展望。 1 钛阳极贵金属涂层改性研究 贵金属涂层钛阳极主要是由贵金属氧化物涂层和钛基体2部分组成,也有不少研究者采用在这2部分之间添加中间层的方法来提高它们的结合力。在硫酸体系的析氧过程中,贵金属涂层一般以铱系涂层为主,但由于IrO2易剥落、寿命短等问题限制其应用。因此,希望通过更进一步的掺杂等方式提高涂层稳定性,延长使用寿命,降低原料成本。通常使用的方法是在活性氧化物中掺杂一些惰性组元。目前主要掺杂Mn、Co、Ta、Pd、Sn等元素的氧化物到IrO2涂层中制成阳极材料,可延长使用寿命。Comninellis等研究了9种贵金属二元涂层,主要以Ti为基体,分别以RuO2,IrO2和Pt为导电成分,以TiO2,ZrO2和Ta2O5为惰性成分[8]。在同一实验条件下,对9个电极的显微结构、电解寿命和电化学活性进行了对比,结果表明在酸性介质中析氧最好的电极是Ti/IrO2-Ta2O5阳极(Ir,Ru摩尔比为7∶3),它具有最高的使用寿命和最高的电催化活性。钛基IrO2-Ta2O5是目前公认的在硫酸溶液中析氧用最好的贵金属涂层电极材料。目前,对于铱系贵金属涂层钛阳极的研究,有3个主要的研究方向:涂层多元化、添加中间层和制备纳米级氧化物涂层。 1.1 涂层多元化 在贵金属涂层钛阳极的应用过程中,研究者们发现二元贵金属氧化物阳极涂层在电化学性能等方面并不能完全满足,因此,常常采用添加第三组元或更多组元的方法来改善阳极涂层的导电性能和电催化活性。 宁慧利等利用石墨烯优异的电学、力学和热学性质,将之掺入到铱钽涂层阳极中,制备了一种Ti/IrO2-Ta2O5-G(石墨烯)阳极,见图 1[9-10]。在与铱钽阳极对比中发现,Ti/IrO2-Ta2O5-G阳极在析氧电催化活性和电化学活性表面积上更加出色,当加入0.4 g/L的石墨烯时,阳极的析氧电催化活性最高。唐益等研究了不同Sn含量的Ti/IrO2-Ta2O5-SnO2纳米氧化物阳极,结果表明Sn能够提高IrO2-Ta2O5-SnO2阳极的析氧电位,并且当Sn含量逐渐增加的时候,析氧电位会先升高然后慢慢降低。同时,掺入Sn会降低IrO2-Ta2O5-SnO2阳极的稳定性,掺入的Sn含量越多,阳极的强化电解寿命越短[11]。Nayef M等制备了Ti/IrO2-Ta2O5和Ti/IrO2-Ta2O5-Co3O4阳极,研究表明加入Co3O4可以提高阳极的强化电解寿命,Ti/IrO2-Ta2O5-Co3O4阳极比Ti/IrO2-Ta2O5阳极(2 450 h)的强化电解寿命提高了近230 h[12]。

1.2 添加中间层 在贵金属涂层钛阳极中发挥电化学作用的是活性层,也就是贵金属涂层,当涂层逐渐溶解、剥落,进而钛基体表面氧化生成绝缘的二氧化钛膜,将会导致阳极失效。因此,研究者们采用在钛基体与贵金属涂层间添加适当的中间层的方法,延缓或防止二氧化钛膜的生成,来改善阳极寿命。 潘建跃等制备了含铂钛合金中间层的铱钽涂层钛阳极,中间层的主要成分为PtTi3[13]。含铂钛合金中间层的铱钽氧化物涂层钛阳极加速寿命(54 h)比无中间层的铱钽氧化物涂层钛阳极加速寿命(25 h)提高了一倍。含铂钛合金中间层阳极不仅具有良好的电化学性能,还显著延长了铱钽氧化物涂层钛阳极的使用寿命。孟惠民等对钛基体进行氮化处理,在钛基体表面生成一层钛的氮化物层[14]。氮化处理对电极的析氧反应机理影响不大,钛基体在550 ℃下进行氮化处理的铱钽阳极具有最高的电化学催化活性和相对加速寿命(1 066 h)以及最低的槽电压。叶张军等制备的含TiN中间层的铱钽涂层阳极与传统的涂层钛阳极相比,同样具有更高的电催化活性以及明显的增加了铱钽涂层钛阳极的使用寿命[15-16]。 1.3 制备纳米级氧化物涂层 随着纳米技术的发展,不少研究者将纳米技术应用到贵金属涂层钛阳极上,寻求新的涂层配方和新的制备工艺,以获得无龟裂形态的电极涂层,用来改善贵金属涂层阳极的电化学性能和电解寿命。 白少金等利用纳米IrO2晶粒改进IrO2-Ta2O5钛阳极,并且与传统铱钽涂层阳极对比,研究表明添加纳米IrO2粉末后新电极表面活性面积为传统电极的1.94倍,明显改善了电极的电催化活性,并且添加纳米晶粒的阳极比传统铱钽涂层阳极的强化电解寿命增加36.8%,涂层的耐蚀性大大增强[17]。添加纳米晶粒不仅能改善铱钽阳极的电化学性能和稳定性,在电解锌的宏观表现上,还能达到节能降耗的效果。Morimitsu等开发了一种可以应用于酸性溶液中有色金属电积的节能环保型阳极,称之为MSATM(Morimitsu Smart Anode),阳极涂层是由具有非晶态的纳米金属氧化物颗粒组成[18-20]。他们采用热分解法制备的纳米级Ti/Ta2O5-IrO2阳极与传统的Pb-5%Sb阳极在电解锌中相比,槽电压降低约560 mV,节能降耗效果明显。 2 钛阳极贵金属涂层制备工艺 电极活性涂层的制备方法直接决定着电极的催化性能和使用寿命。目前,贵金属涂层钛阳极最主要的 制备方法有热分解法、电沉积法、溶胶-凝胶法、磁控溅射法等。 2.1 热分解法 热分解法是制备涂层钛阳极最传统的方法,其主要是将各种金属类盐溶于有机溶剂形成的涂液刷涂在钛基体上,然后烧结,多次反复得到最终涂层阳极[21-25]。热分解法具有很多优点,如成本不高、流程简单、操作人员易上手等。Yan Zhenwei等采用热分解法制备了不同钛基预处理下的IrO2-Ta2O5阳极,图 2所示为Ti/IrO2-Ta2O5阳极扫描电镜照片,所有极板表面都出现了热分解法特有的“龟裂纹”,其中相比于氢化处理和氮化处理,草酸刻蚀的极板出现的裂纹最宽[26]。Xu Wenting等通过热分解法在不同的钛极板预处理方法、涂刷方式、Ir负载量以及煅烧温度的条件下,制备了9块IrO2-Ta2O5极板,所有极板表面同样都呈现了“龟裂纹”结构。研究表明,采用静电喷涂代替手工刷涂以及降低煅烧温度的方法可以增加阳极的催化活性;而阳极寿命受Ir负载量、煅烧温度以及基体预处理的共同影响,其中煅烧温度是主要因素[27]。总之,热分解法制备的贵金属涂层在微观结构上存在明显不足,“龟裂纹”使得钛阳极基体易被电解液渗入腐蚀导致阳极失效,但就目前贵金属涂层阳极应用而言,热分解法仍是最常用的方法。

2.2 电沉积法 电沉积法也叫做电镀法,是指在一定电流或电压的作用下,金属离子在电解液中被还原或氧化,并在电极的表面沉积形成金属或氧化物膜的电化学过程。Ding H Y等采用电沉积法制备了SnO2-Sb2O5/Ti阳极,图 3所示为其SEM图,结果表明电沉积法制备的阳极表面氧化物分布均匀,电极表面比较紧密,颗粒呈簇状,没有发现裂纹。但是其氧化物涂层与钛基体结合不是很牢固,容易造成涂层脱落,导致阳极失效,影响阳极的电解寿命[28-29]。

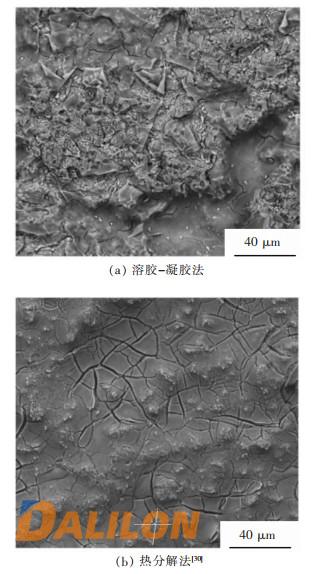

2.3 溶胶-凝胶法 纳米制备技术的发展为贵金属涂层钛阳极的制备带来更多可能,溶胶-凝胶法制备贵金属涂层成为研究热点。溶胶-凝胶法是将贵金属盐作为前驱体,将原材料以液相的形态均匀混合,经过溶胶、凝胶在钛基体上形成薄膜,再经热处理即可制得贵金属涂层阳极。A.J Terezo等分别用热分解法和溶胶-凝胶法制备RuO2电极,图 4所示为Ti/RuO2阳极SEM图,由溶胶-凝胶法制备的涂层呈现出比热分解法更多的褶皱,也就是具有更大的比表面积,涂层表面致密,裂纹较小,有利于提高阳极的电催化活性和使用寿命,这是溶胶-凝胶法的固有特征[30]。白茂金等采用溶胶-凝胶法制备了不同Ce含量的Ti/IrO2-MnO2-CeO2阳极,研究表明溶胶-凝胶法使阳极表面粗糙致密,减少裂纹,在CeO2含量为10%时, 该电极的极化电位比传统的Ti/IrO2+MnO2电极降低了130 mV, 电催化性能大幅度提高[31]。溶胶-凝胶法相比于传统制备方法,原料成本较高,并且需要较长的反应时间,操作要求也相对高一些,但它的优势在于可以更好地控制粒径,使涂层分散均匀,并且在维持原有的导电性和电催化活性的基础上,溶胶凝胶法可以一定的延长阳极的使用寿命,很有实际意义。

2.4 磁控溅射法 与上述方法相比,溅射法是近年来新兴的一种制备方法,主要应用于涂层钛阳极中间层的制备。磁控溅射的基本原理是真空中在电场和磁场作用下高速Ar离子撞击靶材表面,使靶材发生溅射,溅射的粒子在钛基体表面形成薄膜。潘建跃等通过磁控溅射法制备了含Ta中间层PbO2阳极,研究表明含Ta中间层PbO2阳极比传统PbO2阳极寿命提高几倍以上[32]。陶自春等采用刷镀、电镀、磁控溅射3种方法制备含Ta中间层钛阳极,图 5所示为中间层的SEM图,结果表明磁控溅射法制备的阳极表面致密且活性点最多,与基体结合最为牢固,并且强化电解寿命比刷镀方法制备的钛阳极提高了将近30 h[33]。虽然磁控溅射法操作复杂,对实验设备要求高,有一定局限性,但是该法可在不影响阳极电化学性能的基础上明显提升电解寿命,是一种具有良好前景的制备方法。

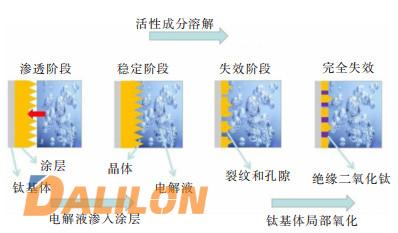

总之,热分解法仍是应用最为广泛的制备方法,其操作简单、制备流程短、对设备要求低,但是其特有的“龟裂纹”易导致钛基体生成钝化膜。溶胶-凝胶法相较于热分解法在成本和实验时间上不占优势,但可以很好地控制粒径,使涂层表面均匀致密,有利于延长阳极的使用寿命。电沉积法也可以有效控制粒径,增加涂层表面活性点位,但是其生产成本较高,包括电沉积过程消耗的电能及电解液的后续处理,且涂层与钛基体结合不是很牢固,容易脱落。磁控溅射法在涂层负载量上可以实现精准控制,与钛基体结合牢固,可以有效延长阳极的使用寿命,但是其操作复杂、对设备要求高、成本及能耗较高,这些条件的限制,使得磁控溅射法目前无法进行工业化应用。 3 钛阳极贵金属涂层失效机理 贵金属涂层钛阳极作为强酸性析氧环境下的阳极材料,要求其具有一定的电催化活性和导电性之外,还要具备一定的耐腐蚀性。由于钛阳极的实际工作寿命很长,长达几个月甚至几年,研究者们一般采用强化寿命试验。在强化电解过程中,当涂层钛阳极的槽电压突然大幅上升,此时阳极失效[34]。贵金属涂层钛阳极失效的原因相当复杂,不同的阳极及操作环境,失效机理的主导因素也会有所不同。按照目前的研究结果,失效机理的主导因素可以总结为2点:涂层溶解和涂层剥离。但是在阳极的整个失效过程中,这两点并不是单一存在的,而是同时或相继发生,进而导致基体钝化,加速阳极失效。 姚书典等对IrO2-Ta2O5涂层阳极进行强化寿命试验,总结失效机理主要为平台期活性氧化物逐层电化学溶解,与此同时产生裂纹,导致基体裸露,进而基体钝化,钝化膜逐渐溶解,涂层碎化和剥离,最终导致涂层失效[35]。 许立坤等同样探究了铱钽氧化物阳极的失效机理,研究表明阳极失效经历3个时期:电解初期涂层的疏松部分和突出部分受析出气体影响产生脱落;电解中期阳极发生稳态腐蚀,涂层中IrO2不断选择性溶解,阳极导电性越来越差;电解后期,钛基体钝化生成二氧化钛膜,导致涂层剥落,彻底失去导电性,此时阳极失效[36]。 Liu Bao等探究了IrO2-RuO2-SiO2涂层在硫酸溶液中发生析氧反应的腐蚀机理。图 6所示为阳极析氧腐蚀机理示意图,阳极的电解过程分为4个阶段,包括渗入阶段、稳定阶段、缓慢失效阶段和急剧失效阶段,活性组分的大量溶解和钛基体局部氧化的共同作用是阳极失效的主要原因[37]。Xu Wenting等在钛阳极的失效机理上也得到了同样的结论,阳极失效是由涂层损失和钛基体钝化引起,涂层损失则是由涂层溶解、剥落所导致[38]。

总之,在实际电解过程中,涂层不断溶解,受析出气体冲刷涂层剥落,阳极的导电性和电催化活性受到严重影响,基体的钝化会加速铱钽氧化物阳极的失效,从而缩短阳极的使用寿命。因此对于涂层的选择和钛基体的表面改性依旧是目前研究的热点。 4 结论与展望 贵金属涂层钛阳极具有优良的电催化活性和电化学性能,并且具有一定的使用寿命,在氯碱工业、高速电镀工业等已经得到广泛应用。在以电解锌为代表的有色金属电解领域,贵金属涂层阳极也体现了节能、高效、环保的特点,近些年来越来越得到研究者们的重视。以下几个方面需加强探讨和研究: 1)涂层配方的改善。传统的RuO2、IrO2等稀贵金属涂层,成本较高,在不影响导电性和使用寿命的基础上,添加一些价格低廉的金属材料降低原料成本,可以得到更好地工业化推广。 2)涂层与基体间的结合强度的增强。钛阳极主要采用热分解法、电化学沉积法制备,结合强度低易剥落,寻求新方法新工艺来增强涂层与基体间的结合力,改变结合方式,延长使用寿命。 3)多相、复杂体系下腐蚀失效机理有待进一步研究。电解体系中电化学腐蚀、酸化腐蚀及氧化腐蚀等多种腐蚀并存,探明各种腐蚀的腐蚀强度及腐蚀机理等失效机制,可以针对性的开发长寿命阳极。

|